工业4.0浪潮中的企业转型 一次示范基地观摩团的深度思考

在当今以工业4.0为核心的智能制造浪潮中,企业转型升级已不再是选择题,而是一道关乎生存与发展的必答题。笔者有幸参与了一场聚焦“工业4.0下的企业转型升级”的示范基地观摩活动,并与随行的企业管理咨询专家们进行了深入交流。这场观摩不仅是一次技术的展示,更是一场关于战略、组织与人的深刻思想碰撞,为正在或即将踏上转型之路的企业提供了宝贵的镜鉴。

一、 观摩现场:从“制造”到“智造”的生动实践

走进示范基地,扑面而来的不是传统工厂的喧嚣与庞杂,而是高效、有序与数据驱动的静谧力量。观摩团依次参观了智能产线、数字化车间、工业互联网平台中枢以及柔性定制化生产单元。

- 智能产线与数字孪生:产线上,机械臂精准协同,AGV小车无缝配送,每一件产品、每一道工序的状态都实时映射在虚拟的数字孪生模型中。管理人员通过大屏即可全局掌控生产节拍、设备健康度与物料消耗,实现了从“经验驱动”到“数据驱动”的决策变革。

- 全价值链互联:从客户订单接入、智能排产、供应链协同到物流追踪,整个价值链通过工业互联网平台实现了端到端的打通。个性化定制订单能够快速分解并驱动生产资源重组,满足了市场日益增长的柔性化需求。

- 人机协同新范式:技术工人不再是重复劳动的“螺丝钉”,而是设备的“指挥官”与问题的“解决者”。他们通过AR眼镜获取装配指引,利用移动终端处理报警信息,专注于更具创造性和高附加值的工作。

二、 咨询视角:转型背后的管理逻辑与关键挑战

在赞叹技术硬实力的随行的企业管理咨询专家们更关注转型背后的“软实力”与系统性工程。他们指出,示范基地的成功绝非仅是设备的堆砌,其内核是一场深刻的组织与管理革命。

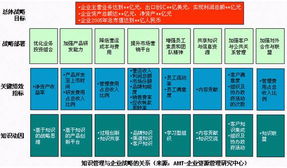

- 战略先行,顶层设计至关重要:转型必须源于清晰的战略愿景。企业需回答:工业4.0于我而言,是成本优化工具、效率提升引擎,还是商业模式颠覆的契机?示范基地的成功,首先在于其管理层将数字化转型提升至公司核心战略高度,并制定了分阶段、可落地的实施路线图。

- 组织变革与文化重塑是保障:新技术需要新组织、新流程与之匹配。观摩企业普遍打破了传统的部门墙,成立了跨职能的数字化转型团队,并建立了适应敏捷迭代的项目管理机制。更重要的是,培育了一种鼓励试错、数据说话、持续学习的创新文化,这是技术能够真正扎根的土壤。

- 数据资产与人才体系是核心支柱:工业4.0的本质是数据驱动。企业需构建统一的数据治理体系,确保数据质量、安全与流通,让数据成为新的生产要素。人才结构亟待升级,既要引进数据分析、算法工程师等新型人才,更要大规模开展现有员工的技能再培训,打造“数字工匠”队伍。

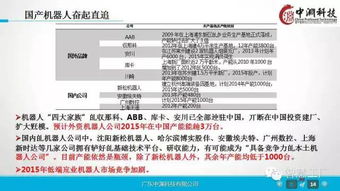

- 生态合作,而非单打独斗:几乎没有企业能完全依靠自身力量完成全面转型。示范基地的成功,离不开与解决方案提供商、科研院所、上下游伙伴的深度协同,共同构建了创新生态。咨询专家强调,企业应明确自身核心优势,在生态中找准定位,善用外部智慧与资源。

三、 给观摩企业的启示:行动路线图建议

对于观摩团中的众多企业代表而言,此行最大的价值在于获得了可参照的路径与需避开的陷阱。综合专家意见,一条相对稳健的转型路径建议如下:

- 诊断与规划期:开展数字化成熟度评估,明确自身所处阶段与核心痛点。结合业务战略,制定量身定制的转型愿景与顶层设计。切忌盲目跟风,追求“一步到位”。

- 试点与验证期:选择一条价值流清晰、见效快的产线或车间作为“试验田”,开展小范围试点。聚焦具体业务问题(如质量追溯、设备预测性维护),快速验证技术方案与业务模式的可行性,积累经验、树立信心。

- 推广与集成期:将试点成功经验进行标准化、模块化,逐步复制推广到其他业务单元。着力打通数据孤岛,实现各系统间的集成,构建企业级的数字平台能力。

- 优化与创新期:在全面数字化基础上,利用积累的数据资产深化分析应用,驱动产品创新、服务创新乃至商业模式创新,最终实现可持续的竞争优势。

工业4.0下的企业转型升级,是一场没有终点的马拉松。示范基地的观摩,如同为参赛者提供了一幅清晰的地图和前人的足迹。真正的道路仍需每家企业结合自身实际,以战略为舵,以组织与文化为帆,以数据与人才为桨,在管理咨询等专业力量的护航下,坚定而智慧地驶向智能制造的未来。转型之路,知易行难,唯勇者与智者方能制胜。

如若转载,请注明出处:http://www.ruysukj.com/product/51.html

更新时间:2026-02-24 15:45:13